2018年,宝马宣称将在2021年推出自己的无人驾驶汽车,并定点了以色列某公司的硅基MEMS激光雷达。然而,酝酿多年,其硅基MEMS激光雷达却迟迟无法量产,据传遇到了车规DV测试和EMC以及寿命的问题,由此宝马前装量产也延期了。同时据最新消息,宝马的新车型上将选择搭载的却是法雷奥的转镜式激光雷达SCALA2 。

一直以来硅基MEMS呼声甚高,但其酝酿了多年,由于重重困难至今一直迟迟未有车规级产品面市,对于这股“主流”近来争议也渐渐声起。

1.固态VS 混合固态

基于硅基MEMS的激光雷达,通过硅基MEMS微振镜的方式改变单个发射器的发射角度进行扫描,由此形成一种面阵的扫描视野。由于MEMS微振镜是一种硅基半导体元器件,属于固态电子元件,由此这种扫描方式常常被归类到固态激光雷达。

但硅基MEMS真的是纯固态吗?

虽然硅基MEMS微振镜区别于传统的金属机械结构部件(电机、转子等),避免了机械式激光雷达因内部旋转的整体模块体积和重量都较大引起受冲击时惯量太大而容易致损的问题,但是,实际上硅基MEMS仍然存在微振镜的振动,其核心结构是尺寸很小的悬臂梁结构——反射镜悬浮在前后左右各一对扭杆之间以一定谐波频率振荡,从而反射激光器的光线。MEMS 全称为 Micro-Electro-Mechanical System,即微机电系统,英文中的Mechanical已经表明了其实际还是具有机械特性的,因此实际上MEMS激光雷达还是为机械式向纯固态的一种过渡方案——混合固态。

采用硅基材料为主体的MEMS微振镜的这种结构设计,也为其在自动驾驶的应用中带来了不少瓶颈与麻烦。

2.硅基MEMS为何迟迟难过车规

2.1同轴方案下大小两难的镜面尺寸

从光的接收和发射路径来看,激光雷达有同轴和离轴两种方案。

由于离轴方案要采用APD阵列做接收,不仅成本高,系统的复杂程度也会大大增加,目前市面上硅基MEMS激光雷达都采用结构紧凑的同轴方案。

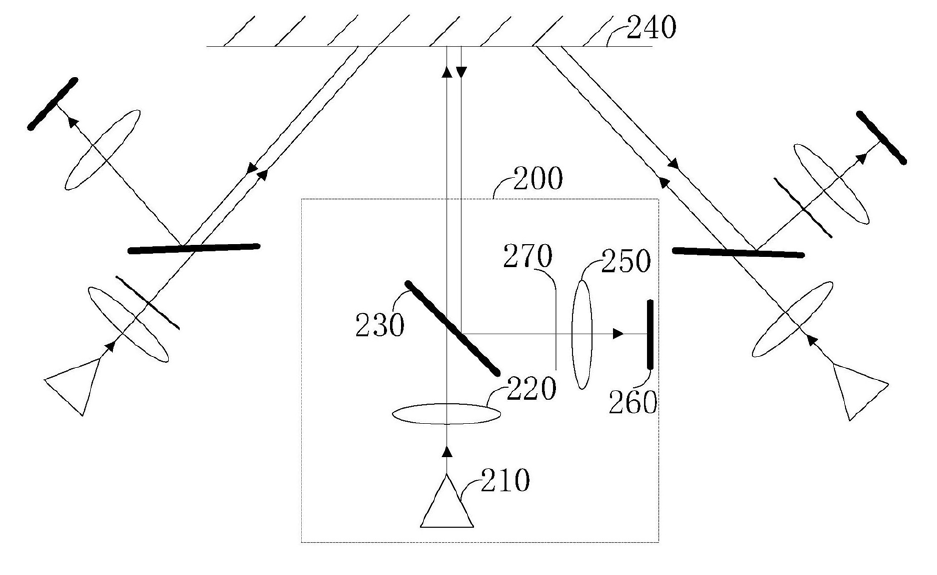

同轴扫描方案的特点是光发射通道与光接收通道共用一个对外的镜片;激光束经过一面穿孔的反射镜,入射到振镜的镜面上。振镜将光线反射到目标。目标的反射光束原路返回振镜,再反射到穿孔反射镜。穿孔反射镜把目标回波反射到接收镜头内,最后由光电传感器完成接收。

△国内某公司硅基MEMS激光雷达同轴扫描方式

由于发射和接收的光线经过同一面振镜反射,同轴方案可以使用一个点状的光电传感器件进行接收,但是,如果要测得远,接收的光学孔径就要大。同轴方案的劣势就在于振镜尺寸与接收孔径直接相关,为保证接收到足够光线,需要较大的振镜镜面尺寸,而镜面尺寸越大则价格越贵(上千美金一个,而且一般尺寸不大于5mm),同时其对驱动振镜振动的快轴、慢轴的负担也更大。

当前,从加工工艺来说,成熟工艺的硅基MEMS镜面直径仅1mm左右,其质量非常轻,可靠性是没问题的。但是,从光学角度来说,镜面尺寸与雷达测距能力攸关,采用同轴方案的硅基MEMS镜面直径一般至少要5mm,否则无法同时既做发射也做接收。太小的镜面,无法对905nm激光同时做收发,因为激光器发射出去光,需要振镜接收回来进行处理,振镜尺寸越大,接收的能量越多。但是,过大尺寸的硅基MEMS振镜,为了实现较高的谐振频率,对材质的耐久疲劳度是一个非常大的考验,并且硅基MEMS振镜尺寸越大,越难以满足车规的DV、PV要求的可靠性、稳定性、冲击、跌落的测试要求。

为何如此呢?

2.2脆弱的悬臂梁结构

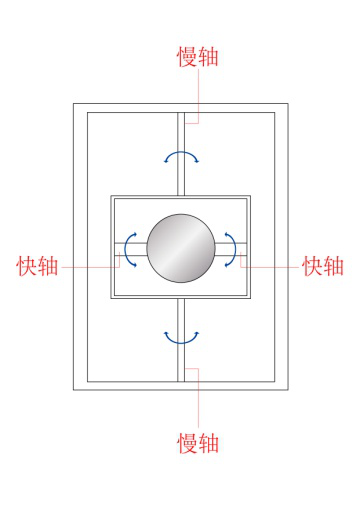

面对过大尺寸的镜面,硅基MEMS的悬臂梁结构实际非常脆弱,这两对扭杆中,又细又长的为慢轴,又短又粗的为快轴,两者同时对微振镜进行反向扭动,外界的振动或者冲击极易直接致其断裂。

为什么?

首先,慢轴的谐振频率虽然仅5~30Hz,但为了使扭转角度大一些,其一般都做得相对细长,由此也引发了其对抗振动冲击能力非常有限,镜面一旦尺寸太大,慢轴所需承受的振镜重量便越大,于是极易断裂。

至于快轴,为了提高快轴的谐振频率,让微振镜得以高速振动,快轴要做得又粗又短。做得较好的大镜面硅基MEMS快轴谐振频率有1KHz~2KHz,一般的也有1KHz~1.5KHz。我们取1.5KHz来算一下,要满足车用寿命至少要5万小时,1500x60sx60minx50000h=2700亿次,即快轴要来回扭动2700亿次!这是一个非常庞大的运动数据,极大的考验材质的寿命。而作为汽车主雷达要测得远,硅基MEMS振镜尺寸就不能太小,由此较大的镜面需要的偏转量更大,又短又粗的快轴变形幅度也就更大,于是,常常发生快轴因超高频的扭转和大幅变形以致材质疲劳度过大而断裂的现象!而这种现象很可能仅数小时、甚至数十分钟就会发生。

此外,快轴变形幅度与雷达的垂直视场角直接相关,更大的垂直视场角,也就意味着快轴需要更大的变形幅度——垂直视场角30°,快轴的变形幅度就要达到30°!

在如此“负重”下持续高频次大幅度来回扭转,在车载振动环境中,硅基MEMS振镜材质可以说是薯片般薄而脆的硅基材质。

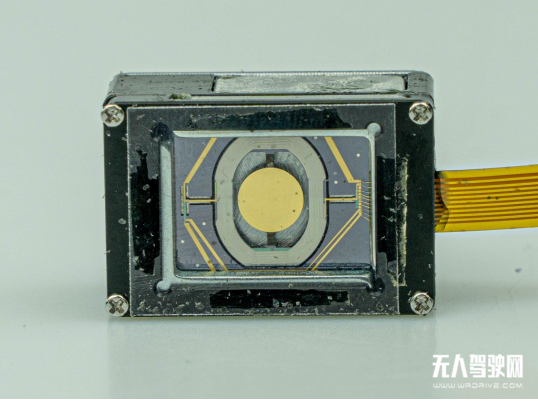

左图:没有坏的硅基MEMS 右图:损坏的硅基MEMS

2.3车规温度达不到

温度也很关键。硅基MEMS作为半导体工艺,其线圈都很细地密布在镜面背后,导热性差,对温度极为敏感。车规要求的工作环境为-40℃~85℃,硅基MEMS微振镜在雷达的密闭机壳里面,85℃的环境温度下雷达里面温度至少上升20℃,所以硅基MEMS微振镜的耐热温度至少要做到105℃,而当前,国内外都还没有能达到车规温度要求的硅基MEMS微振镜。

国内外不同硅基MEMS微振镜参数对比

|

|

镜面尺寸 |

温度范围 |

光学转角 |

冲击振动 |

|

国内A公司 |

4X4.6mm |

-20~50°C |

40x30° |

非车规 |

|

国内B公司 |

Ø3mm |

-25~80°C |

一维80° |

非车规 |

|

美国某公司 |

Ø3mm |

-40~75°C |

20x20° |

非车规 |

|

加拿大某公司 |

Ø3.5mm |

-5~75°C |

一维+/-5° |

非车规 |

2.4 激光发射器数量少对激光雷达的影响

由于硅基MEMS微振镜对于激光雷达发射光路的控制非常灵活,可以实现激光雷达线束的快速扫描,其等效线束能够轻易突破一百线甚至是两百线,因此,当要获得同等的百万量级的点云量,硅基MEMS激光雷达需要的激光发射器数量往往比机械式或混合固态激光雷达要少很多。那么,激光发射器少对激光雷达有什么影响呢?

首先,激光发射器数量少致占空比高,会使雷达寿命减少。

以下为激光发射器厂家所提供的LD使用寿命计算公式:

L:寿命因子

L1:寿命因子1(功率)

L 2:寿命因子2(温度)

L 3:寿命因子3(占空比)

P0:试验条件功率

P1:使用条件功率

T0:试验条件温度

T1: 使用条件温度

DR0:试验条件占空比

DR1: 使用条件占空比

L =L1×L 2×L 3

L 1=1/(P1/P0)1.9

L2=1/2(T1-T0)/10

L 3=DR0/DR1

使用寿命= L * 试验寿命

从上面的计算公式中可以看出,占空比、工作温度、峰值功率是影响其寿命的主要原因。

占空比的意思是一个周期内,单个发射光脉宽占整个周期的比例,其主要与重频和脉宽有关,当光脉宽一定时,重频越高,占空比越大,LD的使用寿命越少。而硅基MEMS激光雷达需要的LD数量比转镜式激光雷达要少很多,为了获取与转镜式激光雷达同样的点云数,其必须提高重频才能发射更多的激光点。而当重频越大,即占空比越大,LD发热量越大, LD的工作温度越高,会进一步减少其使用寿命。

即在相同的点云数量下,只考虑占空比的影响时,使用16个LD的使用寿命是使用5个LD的使用寿命的3~5倍,而当重频越大,即占空比越大时,LD发热量越大,由此LD的工作温度越高,寿命也就进一步减少。国内某公司的激光雷达仅1-6个激光器,其雷达外部就设计了散热风扇也充分说明了此点。

再者,由于硅基MEMS激光雷达的接收孔径很小,为了测得更远,只能提高发射功率,从而也将导致激光器寿命减少。

此外,如果其中一个激光发射器失效时,硅基对MEMS激光雷达的影响要远远大于使用更多数量的LD的激光雷达。

无论是基于硅基MEMS方案还是转镜方案的激光雷达,其每一个LD都只负责一定的视场,整个激光雷达的视场是由多个LD负责的视场拼凑在一起连接而成,即LD数量越多,那么在某一个LD失效时产生的影响也就越小。对于硅基MEMS激光雷达,一个LD失效,即意味着某片视场的缺失,这对于自动驾驶而言是相当危险的;而对于转镜扫描的激光雷达,一个LD的缺失会使探测到目标上的点云数减少,但不会完全致使某片视场区域的突然间完全失效。

据悉,华为96线激光雷达LD数量由之前的8个增加到现在的16~18个,显然是重点考虑过了LD的寿命问题。

2.5硅基 MEMS激光雷达采用 SiPM接收器

硅基MEMS采用同轴系统,必然导致发射出口光斑小,发散角大,接收孔径也相应的较小。当前,只有硅光电倍增管(SiPM)可满足同轴方案的硅基MEMS激光雷达。SiPM接收孔径只有4-5mm,像国内某公司的硅基MEMS激光雷达采用SiPM做接收,发射用的LD峰值功率已达120W,乘以3ns的脉宽,其脉冲能量已高达360纳焦,已远超过905nm激光人眼安全的阈值,而实际上其对10%反射率的目标最远只能测到130m(据悉某以色列公司也是如此),同时,其镜面尺寸已有5mm,如果采用更大的镜面,快轴就要做得更短更粗,寿命就会更短,可见其已不能再通过提高激光功率或把镜面做大来求得更远的探测距离。而实际应用中,车厂的要求是最少要达到200m,未来L4、L5的自动驾驶更是要达到250m以上测出5%反射率的目标。

此外,虽然SiPM对比APD灵敏度更高,甚至可以分辨单个光子,但是这也让其极易受环境光影响。

SiPM内部集成了密集的小型独立SPAD传感器阵列,每个传感器都有自己的猝灭电阻。每个独立工作的SPAD和猝灭电阻单元称为“微单元”。当SiPM 中的一个微单元对一个被吸收的光子作出响应时,盖革雪崩就会引起光电流,通过猝灭电阻以后,偏置电压主要分压到猝灭电阻上面去了,进而将二极管的偏置降低到击穿以下的值,从而猝灭光电流并防止进一步的盖革模式雪崩的发生。一旦光电电流被熄灭,二极管上的电压重新充电到标称偏差值,并用于检测后续光子,而这期间是需要一定的恢复时间的。每个微单元也可以看作是一个小电容,每次雪崩击穿后会对其充电。

由于SiPM灵敏度很高,当遇到强反光面,或是受强光照射后,其中的SPAD发生雪崩后产生的电流越大,二极管要恢复到初始状态(即标称偏差值)的时间将越长,这段时间被称为“死时间”。由于出现“死时间”时其对任何光都无法即时作出反应,SiPM也就无法做到真正意义上的脉冲激光编码了,而激光编码正是车载激光雷达之间抗干扰的重要手段。

3.总结

显然,硅基MEMS激光雷达要做汽车主雷达,这条技术路线已很难走通。

目前来看符合车规要求的,全球只有两款产品,分别为法雷奥SCALA1 与镭神智能CH32线激光雷达,并且华为、禾赛等也都相继采用转镜或者棱镜的方案,可见目前可靠性最高的还是混合固态的激光雷达。FMCW以及OPA、Flash等激光雷达方案,相对转镜方案与MEMS方案更加不成熟,需要走的路更长,预计十年后才有可能产品化。